آیا تا به حال تصور کردهاید که آب، این مایع حیاتبخش و نرم، قادر باشد سختترین مواد شناخته شده روی زمین را با دقتی میکرونی برش دهد؟ این سوال، دروازهای به دنیای شگفتانگیز یک تکنولوژی پیشرو خواهد بود. در این مقاله از مجله دیانی ماشین به طور کامل بررسی میکنیم که واترجت چگونه این کار را انجام میدهد.

واترجت چیست؟

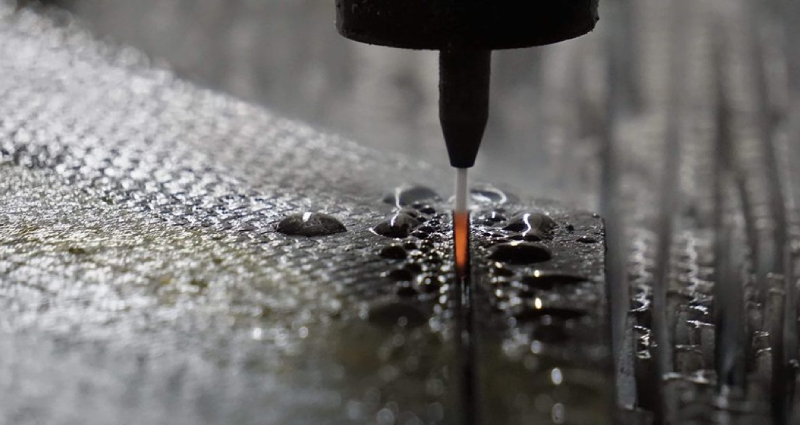

فناوری برش با آب که با نام علمیتر واترجت شناخته میشود، فرآیندی بوده که در آن از یک جریان آب با فشار فوقالعاده بالا، به تنها یا همراه با یک ماده ساینده، جهت برش دادن طیف وسیعی از مواد استفاده میشود. این یک فرآیند برش سرد محسوب میگردد، به این معنی که هیچگونه حرارتی در ناحیه برش (Heat-Affected Zone - HAZ) ایجاد نمیکند.

این ویژگی به تنهایی، آن را از روشهای سنتی نظیر برش پلاسما که با حرارت کار میکنند، متمایز میسازد و دنیایی از امکانات جدید را برای کار با مواد حساس به دما باز میکند.

قدرت آب چگونه آزاد میشود؟

راز قدرت این فناوری در سه جزء کلیدی نهفته است:

- پمپ فشار قوی (Ultra-High Pressure Pump): قلب تپنده سیستم که آب معمولی را به فشاری بین 40,000 تا 90,000 PSI (پوند بر اینچ مربع) میرساند.

- نازل (Nozzle): جایی که آب فشرده شده از یک روزنه بسیار کوچک (اغلب با قطر یک تار موی انسان) عبور کرده و به یک جت آب منسجم و مافوق صوت تبدیل میشود.

- ماده ساینده (Abrasive): در صورت نیاز به برش مواد سخت، ذرات ریزی مانند گارنت به جریان آب اضافه میشوند تا قدرت برش را هزاران برابر کنند.

آشنایی با انواع تکنولوژی واترجت

فناوری برش با آب به دو شاخه اصلی تقسیم شده که هر یک کاربردهای منحصر به فرد خود را دارند.

واترجت خالص: در این روش، تنها از جریان آب خالص و پرفشار استفاده میشود. این متد ایدهآل موادی است که نرم هستند و ماده ساینده ممکن است به ساختار آنها آسیب بزند.

- عایقها

- فوم و اسفنج

- کاغذ و مقوا

- پارچه و منسوجات

- لاستیک و پلاستیکهای نرم

واترجت ساینده (Abrasive Waterjet): این روش، نیروی مخرب آب را با سختی یک ماده ساینده ترکیب میکند. این ترکیب قدرتمند، توانایی برش تقریباً هر مادهای را فراهم میآورد.

- سرامیک و کاشی

- چوبهای فشرده

- سنگ (گرانیت، مرمر)

- کامپوزیتها (کربن فایبر)

- فلزات (فولاد، آلومینیوم، تیتانیوم)

- شیشه (حتی شیشههای ضدگلوله)

در این جدول، تفاوتهای اصلی این دو روش را به خوبی نمایش میدهد.

|

ویژگی |

واترجت خالص (Pure Waterjet) |

واترجت ساینده (Abrasive Waterjet) |

|

عامل برش |

فقط آب با فشار بسیار بالا |

آب پرفشار + ماده ساینده (معمولا گارنت) |

|

مواد قابل برش |

مواد نرم و حساس |

تقریبا تمام مواد سخت و نرم |

|

سرعت برش |

بالاتر روی مواد نرم |

متغیر بسته به سختی و ضخامت ماده |

|

کاربردهای اصلی |

صنایع غذایی، نساجی، پزشکی |

هوافضا، خودروسازی، ساخت و ساز، فلزکاری |

|

هزینه عملیاتی |

پایینتر |

بالاتر به دلیل هزینه ماده ساینده |

چرا واترجت انتخابی هوشمندانه در صنایع مدرن است؟

برتری این تکنولوژی تنها به قابلیت برش همه مواد محدود نخواهد شد. مزایای متعدد آن، دلیل اصلی محبوبیت روزافزونش در میان مهندسان و طراحان است.

- عدم ایجاد تنش حرارتی: مهمترین مزیت. مواد خواص فیزیکی و شیمیایی خود را در لبههای برش حفظ میکنند.

- کیفیت لبه برش عالی: اغلب نیازی به پرداختکاری ثانویه نیست و لبهها صاف و بدون پلیسه هستند.

- دقت بسیار بالا: دستیابی به تلرانسهای بسیار بسته تا حد 0.025 میلیمتر.

- انعطافپذیری بینظیر: قابلیت برش اشکال پیچیده، زوایای تند و طرحهای داخلی ظریف.

- صرفهجویی در مواد: عرض برش (Kerf) بسیار کم، امکان چیدمان بهینه قطعات و کاهش ضایعات را فراهم میکند.

- دوستدار محیط زیست: عدم تولید دود، گرد و غبار یا گازهای سمی.

همچنین پیشنهاد میشود مقاله چه نکاتی در هنگام برش کاری باید رعایت شود را نیز مطالعه نمایید.

نگاهی به اجزای اصلی دستگاه واترجت

یک سیستم کامل از چندین بخش پیچیده تشکیل شده که در هماهنگی کامل با یکدیگر کار میکنند تا فرآیند برش را ممکن سازند.

- میز کار (Catcher Tank): حوضچهای پر از آب که انرژی باقیمانده از جت آب را پس از عبور از قطعه کار، جذب و مستهلک میکند.

- سیستم کنترل CNC: مغز متفکر دستگاه که با استفاده از کدهای کامپیوتری، حرکت دقیق نازل را بر اساس نقشه طراحی شده کنترل مینماید.

- سیستم انتقال مواد ساینده (Abrasive Delivery System): شامل یک مخزن و سیستم تغذیه است که ماده ساینده را به صورت کنترل شده به هد برش میرساند.

- هد برش (Cutting Head): مجموعهای دقیق که در آن آب، هوا و ماده ساینده با هم مخلوط شده و از راه نازل نهایی شلیک میشوند.

|

فاکتور مقایسه |

واترجت (Abrasive) |

برش لیزر (Laser Cutting) |

برش پلاسما (Plasma Cutting) |

|

تنش حرارتی(HAZ) |

ندارد |

دارد (متوسط) |

دارد (زیاد) |

|

محدودیت مواد |

تقریباً هیچ محدودیتی ندارد |

فلزات و برخی غیرفلزات |

فقط مواد رسانای الکتریکی |

|

ضخامت برش |

بسیار بالا (تا 30 سانتیمتر وبیشتر) |

محدود (معمولاً تا 25 میلیمتر) |

متوسط تا زیاد |

|

دقت برش |

بسیار بالا |

بسیار بالا |

متوسط |

|

کیفیت لبه |

عالی، بدون نیاز به پرداخت |

خوب، ممکن است نیاز به پرداخت باشد |

متوسط، نیاز به پلیسهگیری دارد |

|

مواد بازتابنده |

بدون مشکل |

مشکلساز است |

بدون مشکل |

واترجت و انقلاب در اقتصاد پایدار

تاثیر دوگانه و همزمان واترجت بر اقتصاد تولید و پایداری محیط زیست بسیار حائز اهمیت است. این فقط یک ابزار برش نیست، بلکه یک استراتژی تولید هوشمندانه است.

بهینهسازی مصرف مواد اولیه

عرض برش یا "Kerf" در این تکنولوژی به طرز چشمگیری کم است. این به معنای فاصله کمتر بین قطعات در یک ورق خام است. در تولید انبوه، این کاهش ضایعات به صرفهجویی مالی هنگفتی در خرید مواد اولیه گرانقیمت مانند تیتانیوم یا آلیاژهای خاص منجر میشود. این یک مزیت اقتصادی مستقیم است که به کاهش بهرهبرداری از منابع طبیعی نیز کمک میکند.

کاهش فرآیندهای ثانویه

چون لبههای برش خورده با واترجت صاف و بدون اعوجاج حرارتی هستند، بسیاری از مراحل پس از برش مانند سنگزنی، پلیسهگیری و تنشزدایی حرارتی حذف میشوند. این امر به معنی صرفهجویی در زمان، نیروی کار و انرژی مصرفی برای هر قطعه است.

سلامت و ایمنی محیط کار

برخلاف برش لیزر و پلاسما، این فرآیند هیچگونه دود، بخار سمی یا تشعشعات مضری تولید نمیکند. این امر نیاز به سیستمهای تهویه گرانقیمت را کاهش داده و محیط کاری سالمتری برای اپراتورها فراهم میکند که به نوبه خود بهرهوری را افزایش میدهد.

قابلیت بازیافت

آب مصرفی در سیستم میتواند فیلتر و مجدداً استفاده شود. همچنین، ماده ساینده گارنت، یک ماده طبیعی و بیاثر است که پس از استفاده قابل جمعآوری، شستشو و استفاده مجدد است یا به عنوان یک زباله غیرخطرناک دور ریخته میشود.

|

جنبه |

تاثیر اقتصادی |

تاثیر زیستمحیطی |

|

عرض برش کم (Kerf) |

کاهش هزینه مواد اولیه |

کاهش مصرف منابع طبیعی |

|

فرآیند برش سرد |

حذف هزینههای پسپرداخت |

عدم تولید گازهای سمی و آلاینده |

|

عدم تولید دود |

کاهش هزینه تهویه |

بهبود کیفیت هوای محیط کار |

|

بازیافت مواد |

کاهش هزینه آب و ساینده |

کاهش حجم پسماند صنعتی |

سخن پایانی

واترجت دیگر یک فناوری نوظهور و خاص نبوده بلکه به یک ابزار استاندارد و حیاتی در جعبهابزار تولید مدرن تبدیل شده است. توانایی آن در برش هر مادهای، از نرمترین فوم گرفته تا سختترین آلیاژها، بدون آسیب حرارتی و با دقتی مثالزدنی، آن را به یک راهحل بیرقیب تبدیل نموده است.

این تکنولوژی نه تنها محدودیتهای طراحی را از بین میبرد و به مهندسان اجازه میدهد تا قطعاتی پیچیدهتر و کارآمدتر خلق کنند، بلکه با کاهش ضایعات، حذف فرآیندهای اضافی و ایجاد محیط کاری ایمنتر، بهینهسازی اقتصادی و پایداری زیستمحیطی را به ارمغان میآورد.

سوالات متداول درباره واترجت

- آیا واترجت میتواند شیشه را بدون شکستن برش دهد؟

بله، یکی از قابلیتهای شگفتانگیز واترجت ساینده، برش شیشه با طرحهای بسیار پیچیده است. فرآیند با یک فشار پایین برای سوراخ نمودن اولیه شروع میشود تا از ترک خوردن جلوگیری گردد و سپس با فشار کامل به برش ادامه میدهد.

- حداکثر ضخامتی که دستگاه واترجت میتواند برش دهد چقدر است؟

این بستگی به نوع ماده و قدرت دستگاه دارد، اما به طور کلی دستگاههای واترجت صنعتی قادر به برش فولاد تا ضخامت 20 تا 30 سانتیمتر و حتی بیشتر هستند.

- آیا فرآیند برش با واترجت پر سر و صدا است؟

صدای اصلی ناشی از جت آب مافوق صوت است که به هوا برخورد میکند. با این وجود، زمانی که برش در زیر آب (درون میز کار) انجام میشود، سطح صدا به میزان قابل توجهی کاهش مییابد و به سطحی ایمن برای محیط کار میرسد.

- هزینه برش با واترجت چگونه محاسبه میشود؟

هزینه اغلب بر اساس زمان برش محاسبه شده و به عواملی مانند نوع ماده، ضخامت آن، پیچیدگی طرح و کیفیت لبه مورد نیاز بستگی دارد. هزینههای مصرفی اصلی شامل ماده ساینده، قطعات مصرفی نازل و برق است.

- تفاوت اصلی واترجت با برش وایرکات (Wire EDM) چیست؟

هر دو روش دقت بالایی دارند، اما وایرکات فقط قادر به برش مواد رسانای الکتریکی است و در اغلب موارد سرعت کمتری دارد. در مقابل، واترجت تقریبا هر مادهای را برش میدهد و سرعت آن برای بسیاری از کاربردها بالاتر است.